Capítulo 2.1

Evaluación de riesgos

La evaluación de riesgos o su documentación a menudo se pasan por alto o faltan, lo que puede causar problemas cuando los clientes o las autoridades solicitan ver los documentos de conformidad. Algunas empresas incluso consideran que este tipo de trabajo y proceso es un trabajo innecesario y una pérdida de tiempo, así que ¿por qué es importante tener esta documentación completa y lista para usar?

¿Por qué debería hacer una evaluación de riesgos?

Las razones principales para realizar una evaluación de riesgos son:

- En la mayoría de los países, la evaluación de riesgos está legalmente exigida. En la UE, la Directiva de Máquinas 2006/42/CE y el Reglamento de Máquinas 2023/1230 lo exigen.

- Ser capaces de diseñar eficazmente soluciones de seguridad adaptadas a las necesidades del lugar de trabajo.

Los principales fallos en la evaluación de riesgos son los siguientes:

- No se completa de forma estructurada, lo que lo hace innecesariamente engorroso.

- Con las nuevas máquinas, esto se hace demasiado tarde, cuando el diseño ya está prácticamente terminado. Esto puede hacer que sea más difícil, lleve más tiempo y sea potencialmente más costoso implementar medidas de seguridad suficientes.

Cómo realizar una evaluación de riesgos siguiendo un enfoque basado en tareas

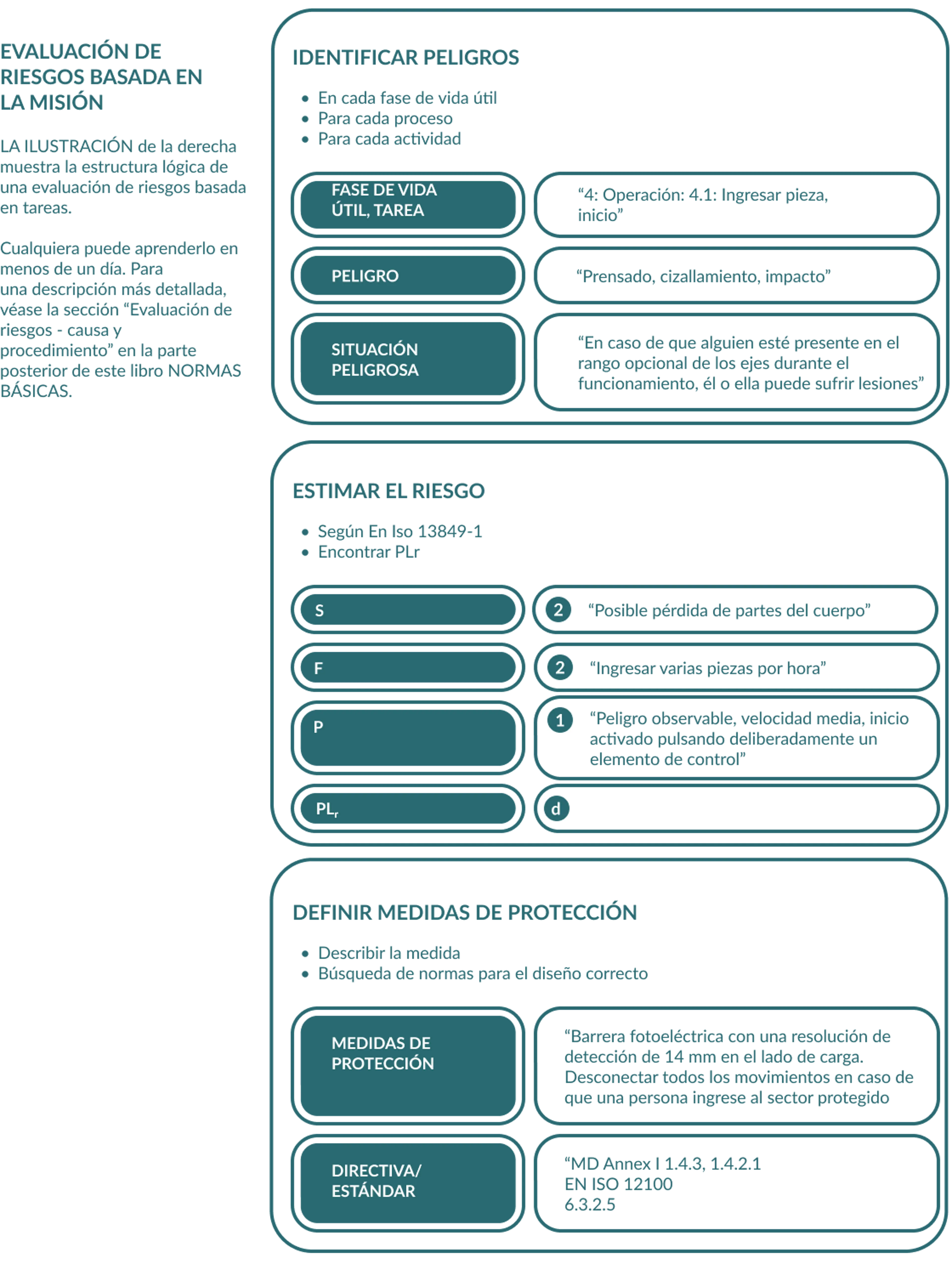

Sigue el enfoque basado en tareas, esto también lo exige (EN) ISO 12100.

Paso 1 de 2

Sigue un enfoque específico y sencillo

- Identificar las fases relevantes de la vida útil

Las fases relevantes de la vida útil de una máquina (las llamadas fases de vida útil) son los diferentes pasos de la implementación y el funcionamiento de una máquina o un proceso. Entre ellos se incluyen, por ejemplo, el transporte, la instalación, el funcionamiento normal, el mantenimiento y la resolución de problemas. - Definir operaciones y tareas

Define las operaciones y tareas. Una "operación" es un proceso automático dentro de la máquina. Una "tarea" es una acción realizada por un operador. Las operaciones y tareas típicas en la fase de operación, por ejemplo, son: insertar la pieza de trabajo (manualmente), iniciar el proceso, perforar/fresar/rectificar/soldar automáticamente, retirar la pieza terminada de la máquina. - Identificar peligros

Busca los peligros en cada operación y tarea definida. Por ejemplo, la perforación automática en una prensa puede causar problemas de aplastamiento, cizallamiento y ruido. Para estandarizar la estimación de riesgos en todas las operaciones y tareas, debes utilizar un método como el que se detalla en el gráfico. - Estimar de riesgos

El aplastamiento en una prensa puede costar una mano o un brazo. Las prensas grandes pueden matar a una persona. Como parte del flujo de trabajo, se deben insertar piezas o materiales durante cada ciclo, lo que hace que el peligro ocurra con frecuencia. Como las prensas se mueven rápido, los empleados rara vez tienen la oportunidad de escapar del peligro y se lesionan con facilidad. - Seleccionar una medida de seguridad

Selecciona una medida de seguridad adecuada para implementar. Detalla esta medida como en el gráfico de ejemplo. Encuentra ejemplos de medidas de seguridad en el capítulo 3.6 “Reglas para interruptores de seguridad” y el capítulo 3.7 “Sistemas de monitoreo” - Verificar directivas/normas

Comprueba cómo debe diseñarse la medida y con qué leyes y normas debe cumplirla. Este último paso es el más difícil, ya que implica investigar tanto las normas como las medidas. Puedes encontrar más información al respecto en el capítulo 2.2 “Investigación de normas”

Paso 2 de 2

Hazlo con tiempo suficiente

Es importante realizar la evaluación de riesgos con bastante antelación antes de que se complete la operación de la máquina.

Realizar la evaluación de riesgos mientras el producto todavía está "en el papel" puede ayudarte a detectar peligros en una etapa temprana. Aunque las primeras etapas de diseño pueden ser demasiado pronto, una vez que tengas una idea clara de cómo funcionará la máquina y qué partes móviles son necesarias, es hora de comenzar. Cuanto más tarde evalúes el riesgo, más difícil, más lento y menos eficaz será.

Comenzar pronto también te ayudará a evitar dos consecuencias comunes de una evaluación de riesgos errónea:

- Costosos cambios tardíos en el diseño para acomodar características de seguridad suficientes.

- Retrasos en la puesta en servicio final y uso operativo.

Aunque lo mejor es empezar pronto, nunca es demasiado tarde para realizar una evaluación de riesgos. Es de vital importancia que se lleve a cabo, incluso si eso implica la necesidad de cambiar las medidas de seguridad.

Sigue una evaluación de riesgos ahora

Define la tarea a evaluar

Tarea:

El operador introduce el pallet en la máquina y lo comprueba.

Encuentra los peligros y describa el evento peligroso.

Peligro

Aproximación de un elemento móvil a una parte fija:

- Aplastamiento, cizallamiento

- Impacto

Evento peligroso

El operador puede quedar aplastado entre el robot en movimiento y un palé o partes de la máquina.

Selecciona una medida de seguridad

Tipo de medida:

Combinación de paneles y dispositivos de protección (llc).

- La zona de peligro está delimitada por una valla de protección que impide el acceso intencionado y no intencionado.

- Se proporciona una puerta de acceso que sirve como protección móvil.

- La protección móvil está provista de enclavamiento y bloqueo de protección que mantiene la puerta cerrada hasta que se detengan los movimientos del robot y de la máquina en la zona de peligro.

- La máquina no puede arrancar mientras la puerta esté abierta o no esté bloqueada.

- El interruptor de la puerta debe estar provisto de un bloqueo de liberación de emergencia.

Asigna requisitos a partir de directivas/normas

Directiva de maquinaria:

- 1.3.7 – Riesgo relacionado con piezas móviles

- 1.4.2.1 – Protecciones fijas

- 1.4.2.2 – Protecciones móviles entrelazadas

EN ISO 12100: 2010: secciones 6.3.3.2.2 y 6.3.3.2.3

Realiza una estimación de riesgo para encontrar el PL para la función de enclavamiento

Realiza una estimación de riesgo para encontrar el PL para la función de enclavamiento

S – Gravedad de la lesión: 2

El operador podría resultar gravemente herido por el robot, lo que podría provocar lesiones mortales.

F – Frecuencia y duración: 1

El palet debe sustituirse aproximadamente una vez cada hora.

P – Prevención de daños: 2

El robot se mueve a velocidades de hasta 10 m/s, por lo que es prácticamente imposible esquivarlo.

O – Probabilidad de ocurrencia: 2

No hay evidencia disponible

PLr: d

Las partes más importantes de una evaluación de riesgos

Las evaluaciones de riesgos son útiles para otros procesos, como el desarrollo, la fabricación, las pruebas y el servicio posventa. A continuación, se incluye una lista elaborada por Axelent que contiene la información más importante que debe incluirse en un informe de evaluación de riesgos y las tareas posteriores en función de dicha información:

Únete al experto en seguridad Matthias Schulz en este seminario web sobre evaluación de riesgos. Aprende estrategias prácticas y conocimientos de expertos para identificar, analizar y mitigar los riesgos de manera eficaz. Información importante para quienes buscan mejorar la seguridad y el cumplimiento normativo en el lugar de trabajo. El seminario web comienza en el minuto 2:00.